Dynamické proměny 3D skenování: posouváme hranice proveditelného

Již dávno jsou pryč doby, kdy 3D skenery představovaly nadstavbovou technologii, pro kterou firmy nesměle hledaly příhodné využití. V současnosti se už bez optického skenování spousta firem neobejde – může za to tlak trhu a odběratelů na přesnost výroby a kontrolu dílů. Svůj podíl na tom má určitě také dynamický pokrok v možnostech skenerů. Sledujeme trendy a proměny oboru, abychom společně s našimi zákazníky dokázali z technologie vytěžit maximum – hranice toho, co v rámci 3D skenování dokážeme, se neustále posouvají.

Obrázek 1: Laserový 3D skener Zeiss T-SCAN hawk 2

CO SE V ČLÁNKU O 3D SKENOVÁNÍ DOZVÍTE?

3D skener jako standardní měřidlo současnosti

Nezbytný nástroj pro korekci výroby

Ohlédnutí za progresivním vývojem technologie

Nový potenciál a další možnosti využití 3D skenování

3D skener jako standardní měřidlo současnosti

Za posledních dvacet let se celý obor 3D skenování výrazně proměnil a skener firmy běžně využívají jako standardní měřidlo. Ale nejen to – rychle přibývá počet velkých společností a automobilek, které právě měření dílů optickým 3D skenerem od svých subdodavatelů požadují. Mezi firmami roste povědomí o přínosech skenování, technické vlastnosti skenerů se neustále zlepšují a zároveň se stávají cenově dostupnější.

V současné době si kvalitní skener může dovolit prakticky každá střední i malá firma, protože ceny se dostaly na úroveň cen manažerského vozu střední třídy. „Jen v roce 2023 jsme v rámci Česka a Slovenska prezentovali skenery ve více jak 100 firmách,“ říká Robert Navrátil, 3D Scanning Manager. Odběratelé kladou na výrobky čím dál větší nároky na kvalitu a rozměrovou přesnost. Zužují se také tolerance a je vyžadována velmi komplexní kontrola dílu. Efektivním řešením, jak tomuto trendu vyhovět, jsou právě přesné a rychlé 3D skenery.

„S úsměvem vzpomínám na své začátky v oboru, kdy se používaly skenery s rozlišením 0,4MPx a jejich přesnost vlastně téměř nikdo moc neřešil. Z „nice to have“ zařízení se však postupně stalo výrobní „must have“ a skenery se staly dokonce i běžnou součástí výuky technických oborů na vysokých školách. Přesnost a rozlišení skeneru jsou ty nejzásadnější parametry – v současnosti hovoříme o přesnosti v jednotkách mikronů a rozlišení okolo 20Mpx.“

Robert Navrátil, 3D Scanning Manager, 3Dees Industries

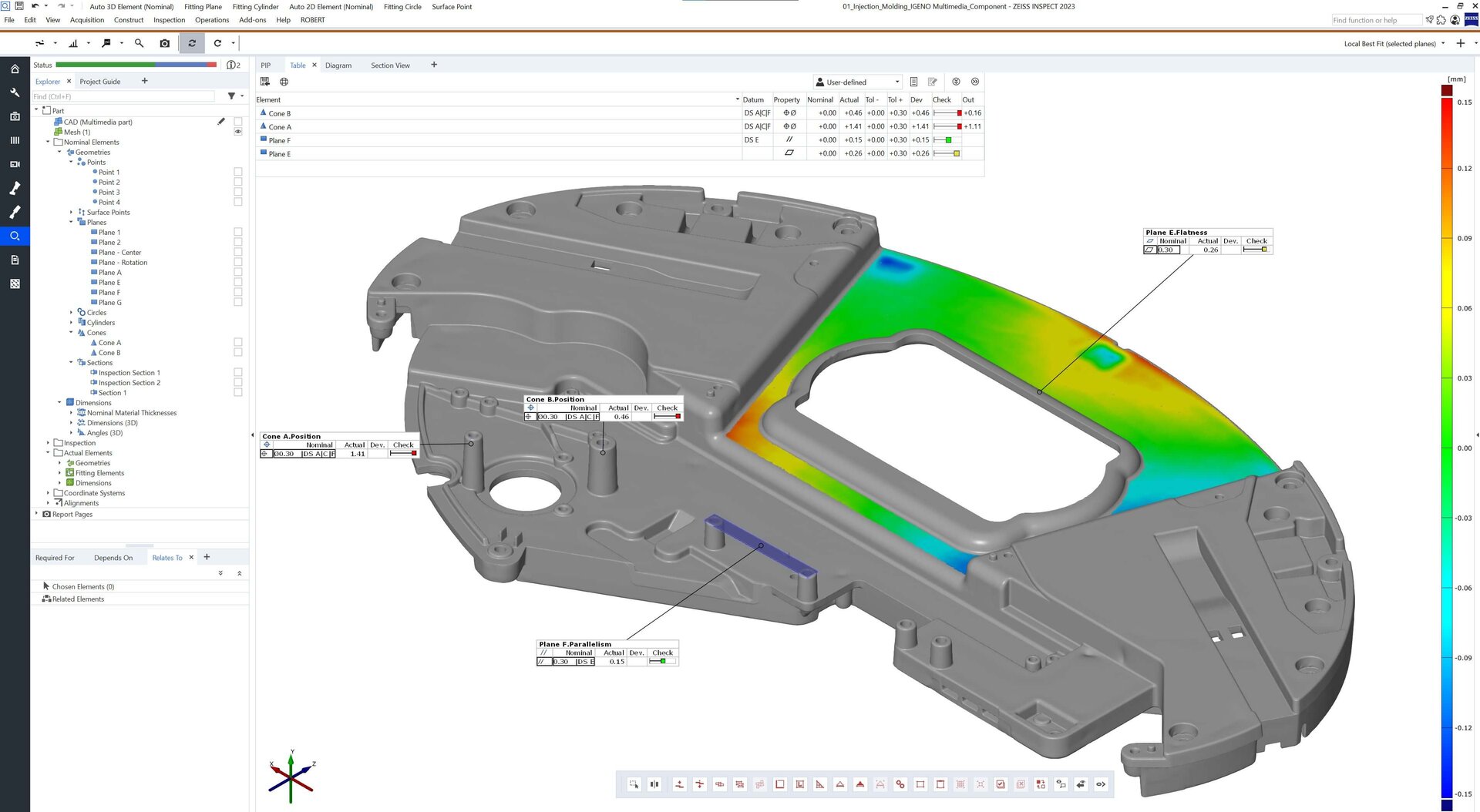

Obrázek 2: Inspekce geometrických tolerancí tvaru a polohy (GD&T) na naskenovaných datech

Nezbytný nástroj pro korekci výroby

Díky skenerům můžete vyřešit problémy, na něž klasické metody měření nestačí. Za pár minut skenování odhalíte to, co jinak dlouze hledáte metodou pokusů a omylů. V dnešním konkurenčním prostředí, kdy mají dodavatelé a výrobci na vše krátké termíny, je jakékoliv zkrácení doby vývoje výrobku klíčové.

„Z praxe vidím, že bez skeneru se hledá příčina rozměrové vady několik dnů a napříč všemi odděleními. Často během prezentace skeneru ve firmách skenuji právě tyto problematické díly a vždy se během krátké ukázky vyjasní, kde příčina vznikla a jakou korekci je potřeba udělat,“ doplňuje Miroslav Roubíček, Sales Engineer, 3Dees Industries.

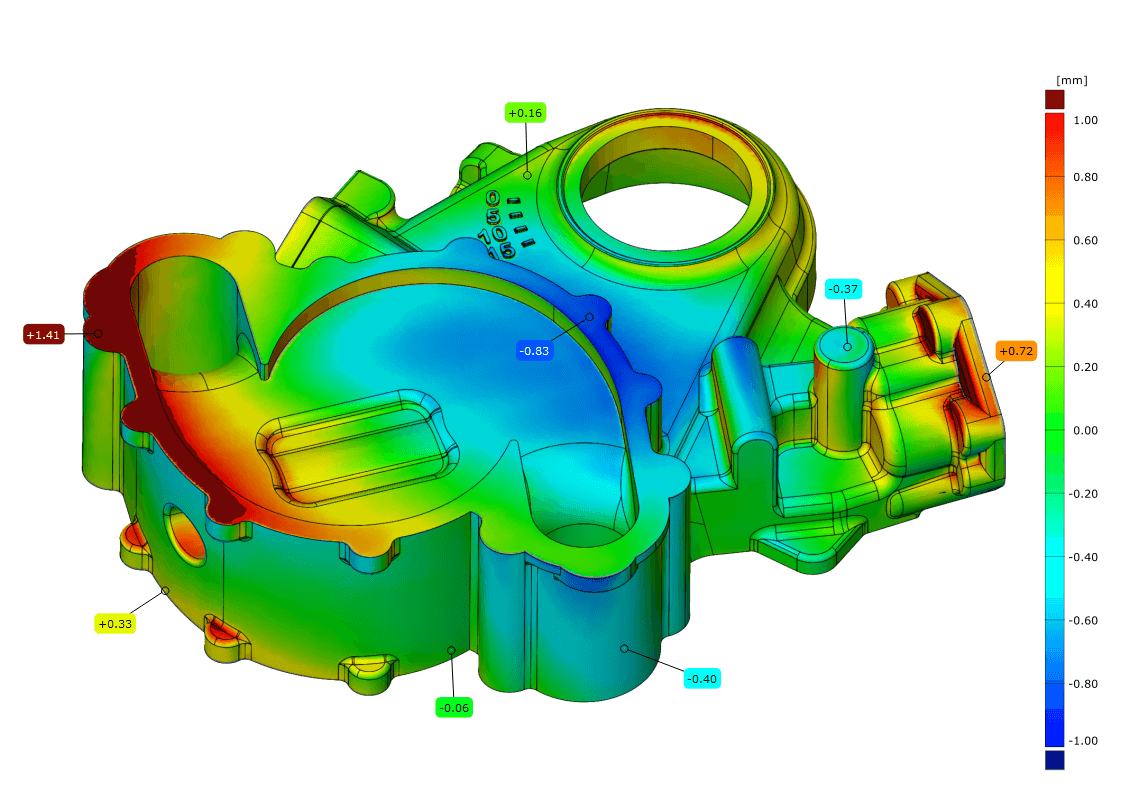

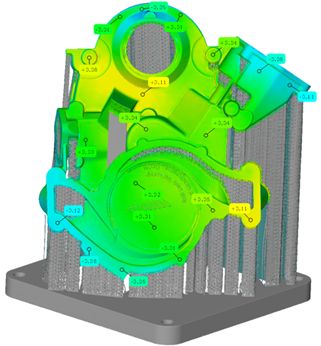

Největší výhoda a přínos 3D skenerů je totiž právě ve fázi odlaďování výroby, kdy je potřeba rychle zjistit rozměry a deformaci prvních dílů. Na základě toho se zadají korekce do výroby. Barevná mapa odchylek skenu od CAD modelu vám ihned ukáže, kde je díl mimo toleranci. Můžete také použít metodu porovnání skenu dílu získaného na začátku výroby (master model) a vůči němu porovnávat sériovou produkci – jednoduše vám ukáže barevnou mapu odchylek.

Obrázek 3: Barevna mapa odchylek skenu od CAD modelu

Obory, v nichž 3D skenování nachází největší uplatnění:

- Automobilový průmysl

- Výroba plastových dílů (kontrola drobných i rozměrných dílů)

- Slévárny (kontrola modelových zařízení, forem i finálních odlitků)

- Nástrojárny (zapracování forem, digitální zálohování finálních tvarů vložek)

- Lisovny plechových dílů (analýzy odpružení a ostřihu plechu, optimalizace laserového vyřezávání otvorů)

- Energetika (retrofit turbín – díky naskenování starých zařízení se daří optimalizovat a zvyšovat jejich výkon)

Ohlédnutí za progresivním vývojem technologie

Zvyšování přesnosti skenerů je pouze jedním aspektem ve vývoji technologie. Celý proces skenování se výrazně urychlil, nabízí nové metody pro skenování lesklých, průhledných i lakovaných povrchů a překážkou už není ani velikost skenovaného dílu.

„Reverzní inženýrství a 3D skenování prochází dynamickou proměnou a velmi rychle reaguje na aktuální a nové potřeby. To, co bylo před pár lety pouhou fikcí, je díky novým technologiím běžnou praxí. S cílem informovat o všech nových možnostech v oblasti 3D skenování nabízíme v rámci #HandsOnMetrology spoustu návodných edukačních videí a webinářů – aktivně se podílíme na škálování celého oboru a jeho přínosů.“

Marián Hrčka, Sales Development Manager 3D Scanning, Carl Zeiss

Rychlost

Vývoj rychlých kvalitních CCD/CMOS kamer s dostatečným rozlišením společně s výkonem počítače zpracovávajícím obrovská obrazová data posunuly výpočty a zpracování dat z řádu hodin na pouhé sekundy či jednotky minut. V případě skenerů s proužkovou projekcí a u laserových skenerů je výkon současných CPU již dostačující.

Velikost dílů

U dílů cca od 10 do 500 mm je na trhu spousta řešení od levných hobby skenerů až po profesionální metrologické skenery. Přesné skenování velkých dílů je ale samozřejmě mnohem náročnější úloha jak z pohledu skenovacího hardwaru, tak z pohledu know-how obsluhy. Automobilky využívají například skenovací robotické buňky, do kterých se vejde celé auto a proměřuje se rozměrová přesnost připojovacích prvků karoserie. Pro přesné skenování velkých dílů v terénu nebo na dílně je však potřeba pracovat s mobilním zařízením, kterým je například T-SCAN hawk 2 od firmy ZEISS.

Obrázek 4: 3D skener Zeiss T-SCAN hawk (aplikace údržba strojů a zařízení)

Skenované povrchy

Největší pokrok v této oblasti přišel s použitím laserového zdroje světla, který dokáže skenovat rovnou černý nebo chromovaný povrch. 3D skenery prvních generací totiž vyžadovaly poměrně časté zmatnění skenovaného povrchu kvůli lesklosti nebo tmavosti ploch – právě využitím výkonnějšího zdroje světla se od zmatňování mohlo upustit. Nejnovějšími skenery s laserovým zdrojem světla jsou ATOS 5X (plošná projekce pruhů světla) nebo T-SCAN hawk 2 (projekce diskrétních laserových čar) – oba od firmy Carl Zeiss (dříve GOM).

Výrazný progres v podobě nových řešení nastal u všech povrchů, které nejsou pro optické skenování ideální (označujeme je jako „non-cooperative“). Kromě lesklých či tmavých povrchů to jsou například průhledné materiály (sklo), lakované díly (vrstva laku), poloprůhledné plasty (materiály s přídavkem skla) či karbonové díly (skelné vlákno). U těchto povrchů silný zdroj světla problém neřeší a je potřeba povrch nějak zmatnit.

První zmatňující nástřiky měly podobu křídy rozpuštěné v lihu, což je nejméně přesná metoda. S ohledem na nízkou cenu se ale stále používá. Alternativním řešením se staly zmatňující nástřiky, kterých existuje již velmi široká škála. Zrníčka rozpuštěná ve spreji jsou menší. Stačí tedy nanést tenčí vrstvu spreje na povrch skenovaného dílu a tím i zpřesníte vlastní skenování. Například sprej ABP od firmy ATTBLIME udává tloušťku vrstvy nástřiku pouhých 0,005 mm.

Zajímavou vývojovou větví jsou speciální sublimující spreje, které po nástřiku vydrží určitý definovaný čas a pak se postupně začnou odpařovat. Původně měly tyto spreje úplně jiné určení (konzervace uměleckých předmětů) a měly velmi tlustou a „chlupatou“ vrstvu. Postupně s rozmachem přesných skenerů dávalo smysl vyvinout i speciální sublimující spreje, které dnes nabízí hned několik značek – mezi ty nejnovější patří výrobky firmy ATTBLIME, které navíc garantují zdravotní i ekologickou nezávadnost.

Virtuální upínání

Virtuální upínání je poměrně nová zajímavá matematická metoda, díky které z jednoho naskenovaného dílu získáte hned 2 vyhodnocení – odchylky ve volném stavu a odchylky v upnutém stavu. Většina pružných dílů jako jsou plechové nebo plastové díly vyžadují měření v upínacím přípravku. Jeho pořízení ale představuje další finanční náklad i časovou prodlevu.

Funkce virtuálního upínaní tedy míří právě na úsporu peněz za přípravek a na urychlení vývojové fáze výrobku, kdy ještě přípravek není k dispozici. Daný díl se naskenuje ve volném stavu (například položený na stůl nebo podepřený ve 3 místech). Následně se tento sken virtuálně „upne“ v softwaru na základě zadefinování pevných bodů, které by se k upnutí použily ve fyzickém přípravku. Software je schopen spočítat deformaci skenu s nulovou odchylkou v upínacích bodech od CAD modelu. Jako bonus lze tuto metodu doplnit ještě i o výpočet vlivu gravitace na prohnutí dílu a celý proces automatizovat.

Automatizace a uživatelský pokrok

U robotických skenovacích buněk současný software umí skenovací polohy generovat sám během několika sekund. Stačí mu k tomu CAD model nebo měřicí plán. Ovládání probíhá přes virtuální místnost a vše je navíc parametricky propojené. Doby manuálního programování v jednotlivých skenovacích polohách jsou již pryč.

Obrázek 5: 3D skener ATOS Q na kolaborativním robotu

V 3Dees Industries jsme si otestovali stávající možnosti optického skenování při digitalizaci akrobatického letadla. K realizaci projektu jsme zvolili 3D skener té nejvyšší kvality – T-SCAN hawk 2 s metrologickou certifikací od firmy Zeiss. Měření probíhalo za plného provozu během Mezinárodního strojírenského veletrhu 2023, což potvrdilo, že dnešní skenery nevyžadují žádné speciální laboratorní podmínky. Překážkou pro nás nebyla ani velikost objektu a díky sublimačním sprejům (použili jsme sprej AB6 od firmy ATTBLIME) nebylo problémem ani naskenování skleněného kokpitu.

Nový potenciál a další možnosti využití 3D skenování

Velký prostor pro využití technologie představuje kontrola 3D tištěných dílů pomocí 3D skeneru. 3D tisk sám o sobě je rychle expandující oblastí a díly takto vyrobené musí také splňovat geometrickou přesnost. Většinou se jedná o velmi tvarově složité díly, kde si s konvenčními metodami měření nevystačíme. Zejména díly z kovového 3D tisku, které bývají dražší a technologie výroby náročnější, jsou typickým kandidátem pro optickou kontrolu skenerem.

Obrázek 6: Kontrola přesnosti dílu vyrobeného kovovým 3D tiskem

Výrazné zlepšení dostupnosti očekáváme v případě CT skenerů, které jsou ideálním zařízením pro skenování menších a tvarově velmi komplexních dílů s vnitřními dutinami. Již dnes vykazují CT skenery velmi vysoké rozlišení i přesnost a vývoj technologie bude posouvat tyto přednosti ještě mnohem dál. Zároveň je patrný dlouhodobý trend ve snižování jejich ceny, což jen podpoří další využití napříč nejrůznějšími sektory.

Obrázek 7: CT skener Zeiss Metrotom 1500 (3. generace)

Oblastí, kde dřímá ještě poměrně velký potenciál, je také reverzní inženýrství. „Věřím, že není otázkou daleké budoucnosti, kdy se programátorům podaří implementovat umělou inteligenci i do algoritmů a funkcí “oplošování“ naskenovaných dat,“ předpovídá Juraj Sulaček, Sales Engineer a specialista na aplikace reverzního inženýrství, 3Dees Industries.

Obrázek 8: Reverzní inženýrství ventilu

„Součástí našeho oboru je sledování všech trendů a predikce dalšího vývoje. Prodejem skeneru pro nás totiž spojení se zákazníkem nekončí – v rámci naší technické podpory mu pomáháme najít optimální řešení právě pro jeho typické aplikace, předáváme mu své know-how, školíme obsluhu a z daného zařízení se pro klienta snažíme vytěžit maximum,“ uzavírá Robert Navrátil s tím, že v oboru skenování není nic rutinní prací a s každou prezentací a prodaným skenerem lze objevit nové možnosti.

Ať vám nic neunikne

20+ let zkušeností

High end technologie

Bezpečnost dat

Řešení na míru